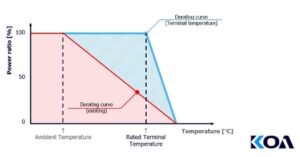

Über viele Jahre war das Messen der Umgebungstemperatur – der Ambient Temperature – der Goldstandard, wenn es um die Bestimmung der Temperaturbelastung von Bauelementen, und damit auch Widerständen, auf einer PCB ging. Diese war einfach zu messen, musste man doch nur einen Messfühler oberhalb einer PCB bzw. innerhalb eines Gehäuses anbringen. Dementsprechend waren mehr oder weniger alle Datenblätter von Widerständen mit der „Rated Ambient Temperature“ versehen, also der Umgebungstemperatur, ab der das Derating einsetzt (siehe Abbildung 1, rote Linie).

Für Dickschichtwiderstände liegt die Rated Ambient Temperature in den meisten Fällen bei 70⁰C, für Dünnschichtwiderstände bei mehrheitlich 85⁰C. Oberhalb dieser Temperaturen darf das Bauteil nur noch mit zunehmend geringeren Leistungen belastet werden.

Früher war alles anders

So einfach und weit verbreitet dieses Temperaturkonzept ist, so weist es doch einige gravierende Nachteile auf. Die Messung der Temperatur irgendwo oberhalb des Boards sagt nämlich relativ wenig über die Temperaturverhältnisse am bzw. im einzelnen Bauteil aus. Ist der Widerstand z.B. in der Nähe eines Leistungshalbleiters oder eines Kühlkörpers verbaut, so wird die Umgebungsluft sicherlich von diesen, und weniger von dem SMD-Bauteil erwärmt.

So einfach und weit verbreitet dieses Temperaturkonzept ist, so weist es doch einige gravierende Nachteile auf. Die Messung der Temperatur irgendwo oberhalb des Boards sagt nämlich relativ wenig über die Temperaturverhältnisse am bzw. im einzelnen Bauteil aus. Ist der Widerstand z.B. in der Nähe eines Leistungshalbleiters oder eines Kühlkörpers verbaut, so wird die Umgebungsluft sicherlich von diesen, und weniger von dem SMD-Bauteil erwärmt.

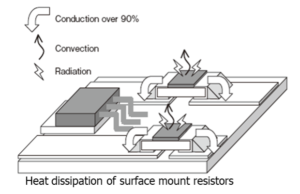

Das Festhalten an der Ambient Temperature erforderte stets, die Leistungsangaben der Widerstände in den Datenblättern mit einem Abschlag zu versehen. Eben weil eine Umgebungstemperatur von 70⁰C wenig über die Erwärmung des SMD-Widerstands aussagt (dessen Erwärmung könnte ja deutlich darüber liegen), war eine zurückhaltende Angabe der jeweiligen Nennleistung notwendig. In der Konsequenz werden tendenziell größere und teurere Widerstände eingesetzt als technisch notwendig sowie Platz auf der Leiterplatte verschwendet.

Messung an den Terminals

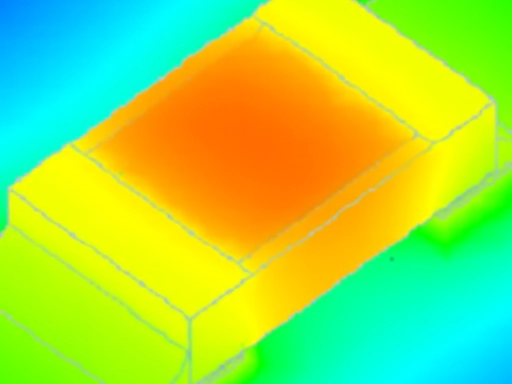

Eine viel aussagekräftigere Messung stellt bei SMD-Widerständen hingegen die Messung der Temperatur an den Anschlüssen dar. Diese Messergebnisse ergeben ein realistisches Bild der thermischen Last am Widerstand. Dementsprechend kann auf einen Abschlag bei der Nennleistung des Bauteils verzichtet werden. Zu beachten ist die Temperatur an den Terminals, ab der das Derating einsetzt (siehe Abbildung 1, blaue Linie). In der Folge kann das Bauteil eine höhere Leistung tragen, als wenn nur die Ambient Temperature betrachtet wird. Sollte diese Leistung aber nicht benötigt werden, kommt möglicherweise auch der Einsatz einer kleineren Baugröße in Frage.

Entwickler weisen immer mal wieder darauf hin, dass sie zwar nicht die Terminal Temperature, wohl aber die Hot Spot Temperature eines Widerstands messen. Auch wenn das Delta je nach Baugröße unterschiedlich ausfällt, kann man davon ausgehen, dass die die Hot Spot Temperature stets oberhalb der Terminal Temperature liegt. Soweit also die Messung des Hotspots die im Datenblatt angegebene Rated Terminal Part Temperatur nicht überschreitet, ist man auf jeden Fall auf der sicheren Seite.

KOA bietet für viele Serien in den Datenblättern beide Temperaturkonzepte an. Je nach den Erfordernissen des Designs kann der entsprechende Messansatz und das passende Bauteil ausgewählt werden.

Sicherlich ist die Messung der Temperatur von SMD-Terminierungen aufwendiger als die pauschale Messung der Ambient Temperature. Auch gilt es beim Schaltungsentwurf darauf zu achten, dass das Board nicht thermisch zu stark belastet wird. Für eine mögliche Platz- und Kosteneinsparung erscheint der Aufwand aber gerechtfertigt.